|

本帖最后由 超级盾 于 2019-5-12 19:11 编辑

1 紧凑型微型涡扇发动机方案

1.1 国内外已有微型涡扇发动机方案分析

本文所指的微型涡轮发动机(包含微型涡扇发动机)是基于碳氢燃料的厘米级发动机,其直径范围在几厘米到十几厘米,推力范围在几十到几百牛顿之间[3]。目前,国内外关于上述尺度和推力范围内微型涡扇的研究多处于探索阶段。综合现有公开文献[2, 4-6],该尺度下的微型涡扇发动机可能采用的典型方案主要有5种,下面对这些方案的特点及可行性进行简要分析。

(1) 普通单转子涡扇方案[2]

该方案在结构方面避免了双转子涡扇发动机的同心轴系问题和复杂的流道结构,简化了结构设计、减少了零件数量,达到降低制造成本、增大推重比的目的;而在气动方面,单转子也面临风扇与核心机的不匹配、风扇叶尖马赫数过高以及单级涡轮超负荷运转等难题,由于这些问题随涵道比增大会愈发显著,因此单转子方案更适合于中小涵道比情况。

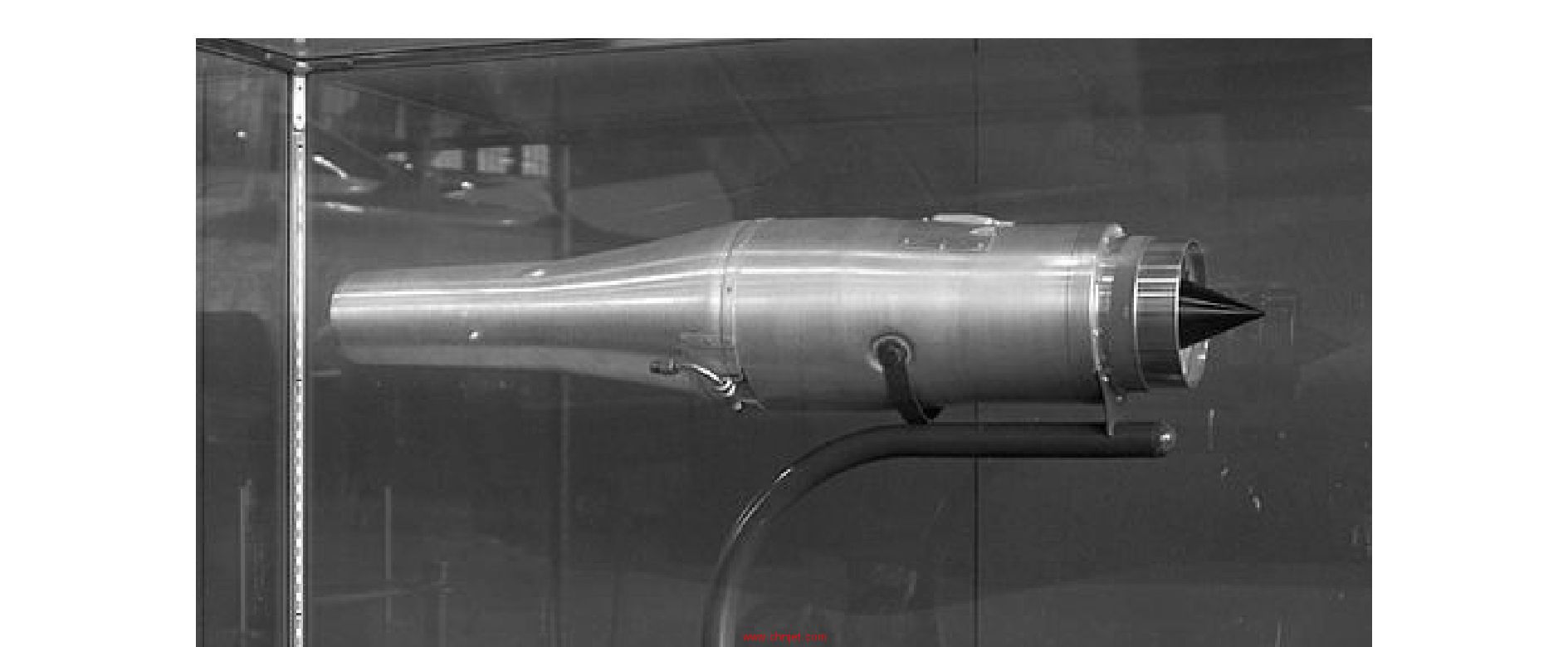

该方案典型的发动机型号为美国1984年首次装弹(AGM-136A沉默彩虹反辐射飞弹)试飞成功的F121涡扇发动机[7](见图 1),其长度1 010 mm,直径220 mm,涵道比1.7,推力310 N。该方案采用的6级轴流高压压气机或是其轴向长度较长、重量较重(推重比仅1.43) 的部分原因,高压压气机采用斜流或离心方案可能有助于解决该问题。

新型微型涡扇方案及其复合压缩转子初步设计

图 1 Williams公司的F121涡扇发动机[7]

Figure 1 F121 turbofan engine designed by Williams company[7]

(2) 齿轮传动涡扇方案(Geared turbofan,GTF)[2]

该方案中,高压压气机和风扇之间增设了齿轮减速器,可有效克服风扇和核心机转速不匹配的问题,因而有助于提高内外涵压缩系统效率和涵道比。但这种方案结构复杂,高速齿轮减速箱不仅会产生功率损失,且需要引入滑油冷却装置,这些都造成设计难度较大,加工成本较高,使该方案难以用于微型涡扇发动机。

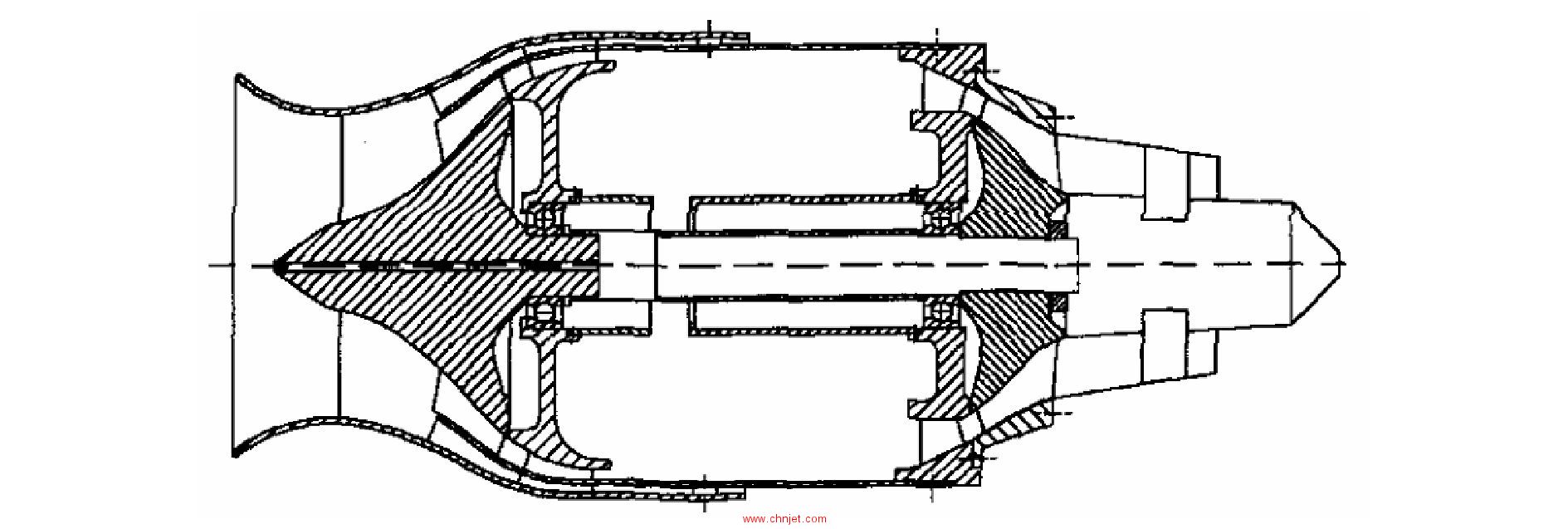

(3) 具有高矮叶片单叶轮风扇压气机的涡扇方案[5]

该方案作为单转子涡扇发动机,具有显著的结构优势,但在气动上也存在一些不足。高矮叶片单叶轮风扇压气机(见图 2,3)即把风扇和压气机作为一体,结构更为紧凑,摒弃了双轴的复杂性,且明显降低成本和重量,可行性较强。然而其内涵道增压比被限制在单级斜流压气机能达到的范围内,影响了其气动潜力的进一步发挥。

新型微型涡扇方案及其复合压缩转子初步设计

图 2 高矮叶片单叶轮风扇压气机[5]

Figure 2 High-low stepped blades[5]

新型微型涡扇方案及其复合压缩转子初步设计

图 3 微型单叶轮涡扇发动机主体结构(不含火焰筒)[5]

Figure 3 Sketchy structure of single blisk micro-turbofan engine (Dismounted the flame tube)[5]

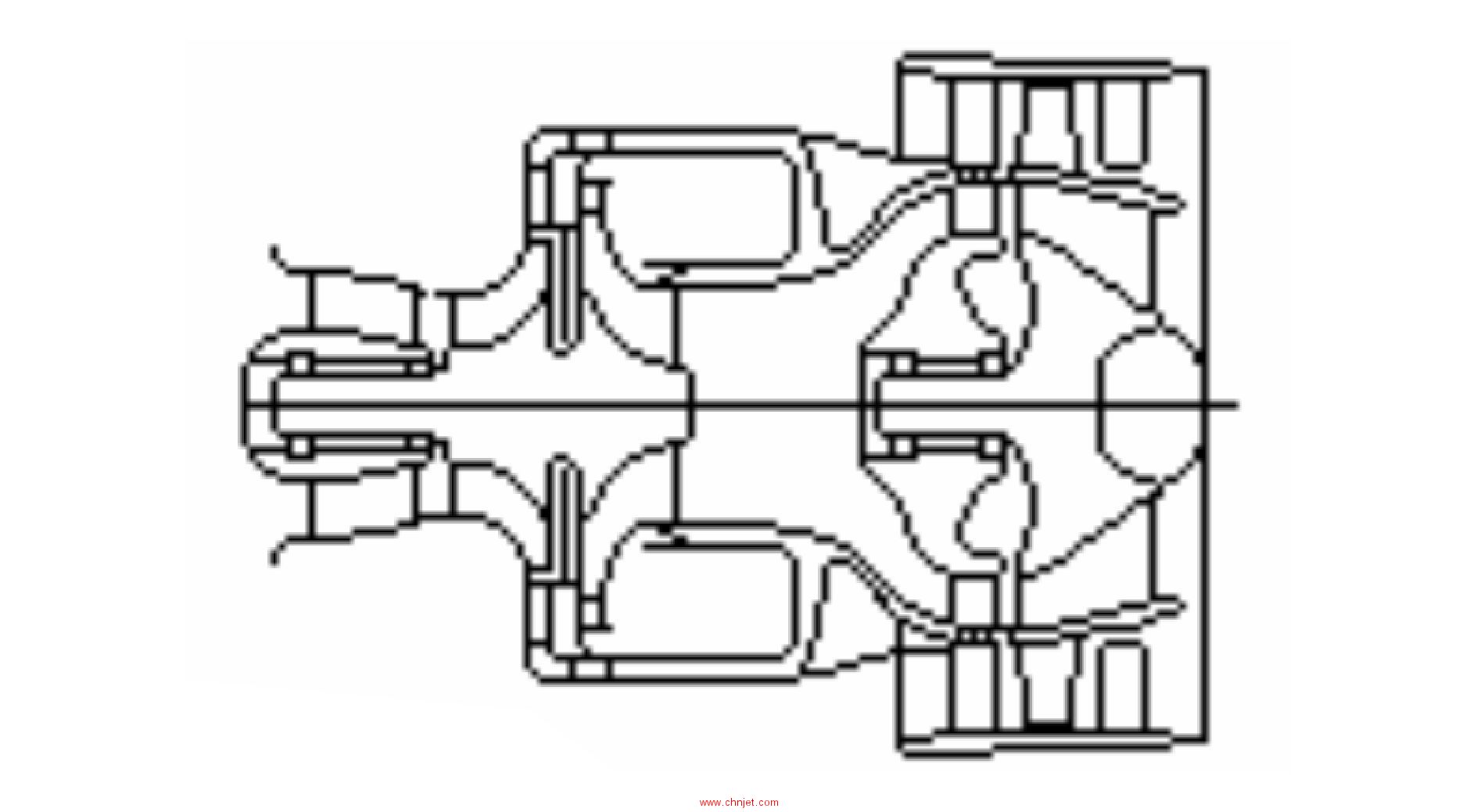

(4) 非同心(Non-concentric)双转子涡扇方案[4]

该类方案分为后风扇方案(见图 4)与反向后风扇方案(见图 5),能避免复杂的同心轴系结构及长内轴可能导致的动态失稳问题[2]。然而,后风扇方案整体式叶轮的结构设计以及冷、热气流的密封问题在微型尺寸范围内实现困难;反向后风扇方案进入内涵的气流要经过较长流道与两次180°折转,且两种方案的风扇不能起到内涵增压的作用,使得该类双转子方案气动上的优势被一定程度削弱。

新型微型涡扇方案及其复合压缩转子初步设计

图 4 后风扇方案[4]

Figure 4 Scheme of aft fan configuration[4]

新型微型涡扇方案及其复合压缩转子初步设计

图 5 后风扇双转子方案[4]

Figure 5 Scheme of reversed aft fan configuration[4]

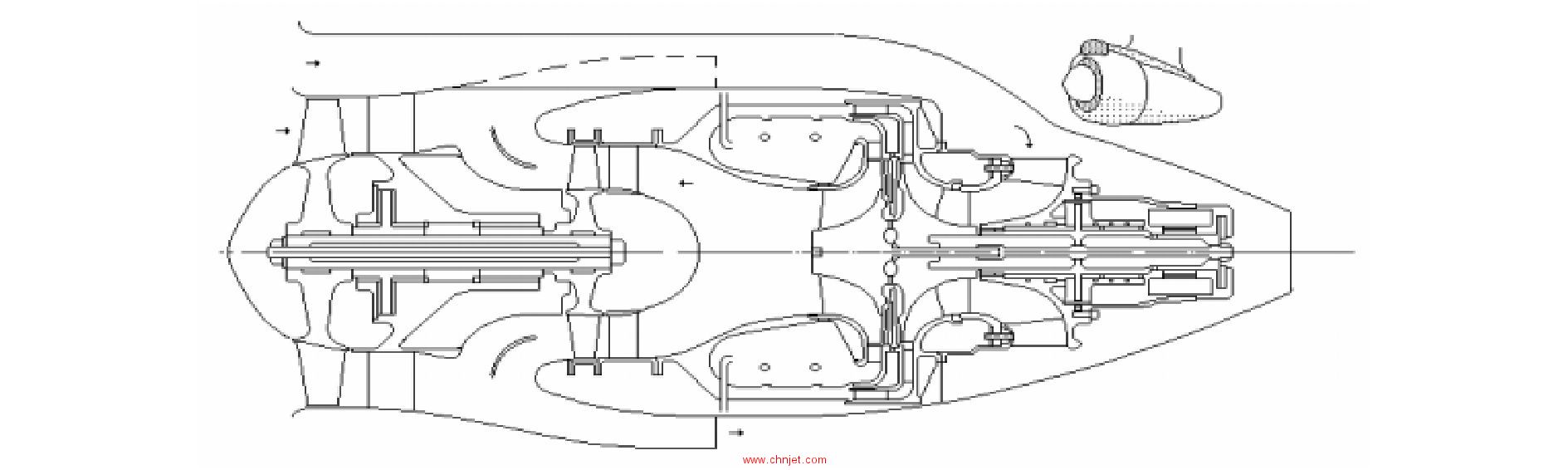

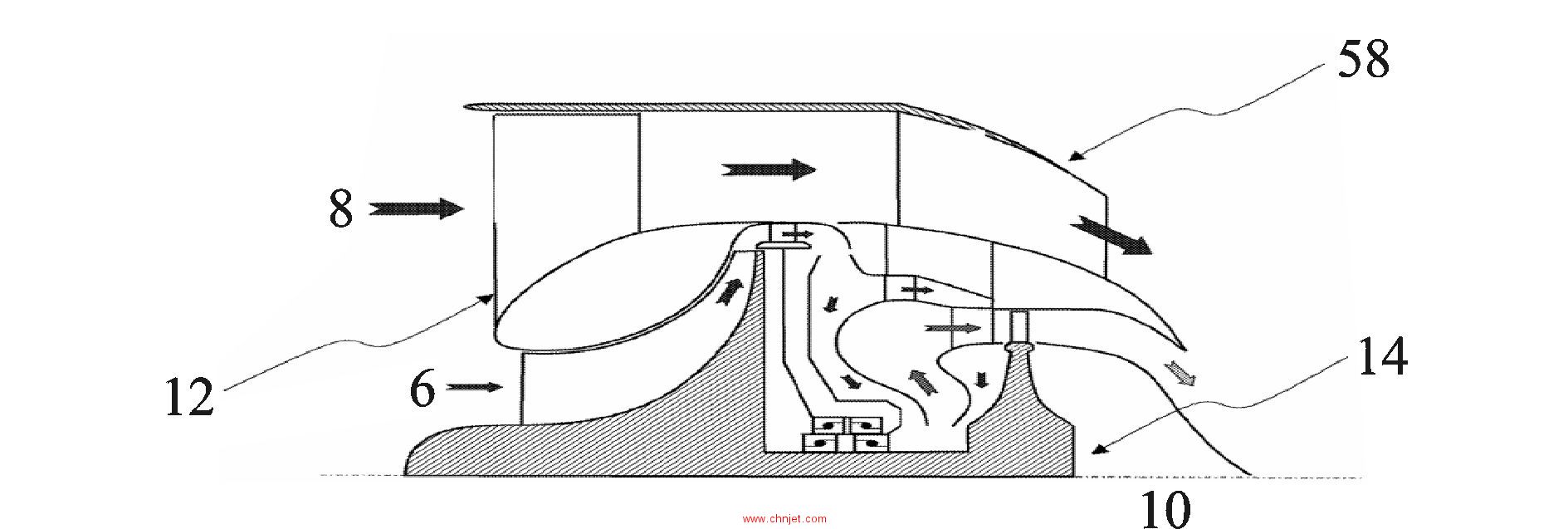

(5) 气动耦合燃烧室前动力涡轮驱动风扇方案[6]

该方案(见图 6)由美国Metis Design公司开发,空气涡轮(位于燃烧室前)可将离心压气机转子出口气流切向分速度所具有的部分动能提取,并经由中介机匣传递到外涵风扇上,以对外涵气体做功。这种做法通过气动耦合方式代替机械方式传动,能避免复杂同心轴系及长内轴可能存在的动态失稳,从而在结构上相对简化与可行。然而,该方案也存在明显的弊端,外涵气流所获得的功实质上是经由燃气涡轮、离心压气机转子和空气涡轮三次气动损耗得到,功传递效率远小于机械传动方式,同时空气涡轮的存在使得燃烧室前总压变小,降低了内涵的经济性,这些不足使得双转子方案气动上的优势被一定程度抵消。

新型微型涡扇方案及其复合压缩转子初步设计

图 6 气动耦合燃烧室前动力涡轮驱动风扇的涡扇发动机[6]

Figure 6 Turbofan engine utilizing an aerodynamically coupled pre-combustion power turbine [6]

| ![]()

![]()