复合材料

复合材料(Composite Materials)是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观(微观)上组成具有新性能的材料。各组分材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原任何一种组分材料而满足更多领域的需求。

早在一千多年以前,我们的祖先就学会了用稻草或麦秸增强粘土,用泥土和干燥的植物(例如稻草)来制作土坯(又称土砖)。

使用了上百年的钢筋混凝土,都是由两种材料复合而成,这就是最常见的复合材料原理应用!另一类复合材料是自然的复合材料,例如人或动物的骨头、心脏、贝壳,以及各种植物的杆、枝、叶等都可以说是既古老又先进的自然复合材料的范例。

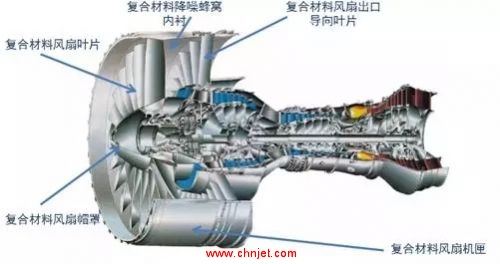

复合材料可分为三类:聚合物基复合材料(PMCs)、金属基复合材料(MMCs)、陶瓷基复合材料(CMCs)。用到叶片的复合材料主要是前两种。为了达到发动机的高推重比、低耗油率、低噪声、低维修成本的需要,世界各主要发动机厂商都在大力推广复合材料在大涵道比涡扇发动机上的使用。原因在于复合材料具有金属材料无法比拟的低密度、高比强度和高比刚度。

图:先进树脂基复合材料在航空发动机冷端上的应用是实现发动机减重增效的重要技术手段之一

图:树脂基复合材料叶片 金属基复合材料基体主要是铝、镍、镁、钛、铁等。其中以铝基复合材料发展最快成为金属基复合材料中的主流。铝在制作复合材料上有许多特点,如质量轻、密度小、可塑性好,铝基复合技术容易掌握,易于加工等。

此外,铝基复合材料比强度和比刚度高,高温性能好,更耐疲劳和更耐磨,阻尼性能好,热膨胀系数低。铝基复合材料的性能取决于基体合金和增强物的特性、含量、分布等。与基体合金相比,铝基复合材料具有许多优良的性能,例如低密度,良好的尺寸稳定性,增强体的加入在提高铝基复合材料强度和模量的同时,降低了塑性,高的耐磨性是铝基复合材料的特点之一。

不过复材虽好,其性能取决于组分材料的性质和各组分材料之间结合面的性能,也就是说,复合材料的优良性能仅仅靠优质的组分材料是远远不够的。在复合材料中,增强相和基体相之间还存在着明显的结合面。位于增强相和基体相之间并使两相彼此相连的、化学成分和力学性质与相邻两相有明显区别、能够在相邻两相间起传递载荷作用的区域,称为复合材料的界面(Interface)。

图:复合材料的结合面 一个贴切比喻得将复材比作经营婚姻,这里也分享给大家。在复合材料的制备过程中,并非每种组分材料的某种性能越强越好,而是一定要讲究“相容性”和“匹配性”。

组分材料的相容性决定了某些材料不可能“组成”很好的复合材料,甚至连制备成功的可能性都没有,那就不能强求。而匹配性要求某种性能差别不能超出“优质结合的范围”,否则性能超强一方“感觉”性能闲置,而落后一方又“感到”难望对方项背,这样也同样得不到“经济的”优质复合材料。

对于经营婚姻同样如此。婚姻的质量(相当于材料的Performance)既取决于组成婚姻的双方的“性能”(Performance),又不仅仅取决于双方各自的“性能”(Properties)。

根据组成复合材料的“相容性”原理,中国传统婚姻观中的“门当户对”还是有些道理的。一个人的成长环境就相当于材料的制备历史,一定会对最后性能的“背后的组织结构”留下深远的影响,只是一时没有被发现或当事人都没有意识到而已。

对于“匹配性”也应该做仔细而科学的分析判断,要避免双方某些“性能”的差距过大而使匹配失衡,造成婚姻的不稳定。其次,婚姻双方中有一方必须承担起“基体”的作用,能够“包容”对方,才能达到完美的结合。

一般说来,某方面性质强(Property)的一方应当是“增强相”,而另一方呢想尽一切办法去“主动结合增强相”——当材料整体遇到“压力”或“拉力”时,作为基体的一方首先“接到任务”,可以通过优质的结合面把载荷“传递”到增强相上去。至于夫妻双方谁承担“增强相”、谁充当“基体”就要视基体情况而定了。

| ![]()